29 Marzo 2023

Imballi in legno: ottimizzare i materiali e i costi

Il legno è uno dei materiali chiave per il corretto funzionamento delle filiere: la maggior parte delle merci viaggia su bancali in legno e lo stesso materiale è anche largamente impiegato per casse ed altri imballi.

Sono così in legno, spesso, i contenitori adoperati per il trasporto di motori, macchinari e tante altre componenti nelle tratte overseas.

Come assicurarsi che l’esportazione proceda sicura e senza intoppi?

Primo suggerimento: quando si ordinano pallet e altri imballaggi in legno conviene indicare se l’esportazione è diretta verso un Paese europeo o extraeuropeo. Se la destinazione della merce è fuori dall’Europa, si consiglia di segnalare al fornitore quale sarà il Paese di destinazione. In questo modo, il fornitore potrà verificare se si debba effettuare il trattamento termico, necessario per tutte le esportazioni Extra-UE per eliminare determinati tipi di batteri dal legno ed evitarne la proliferazione.

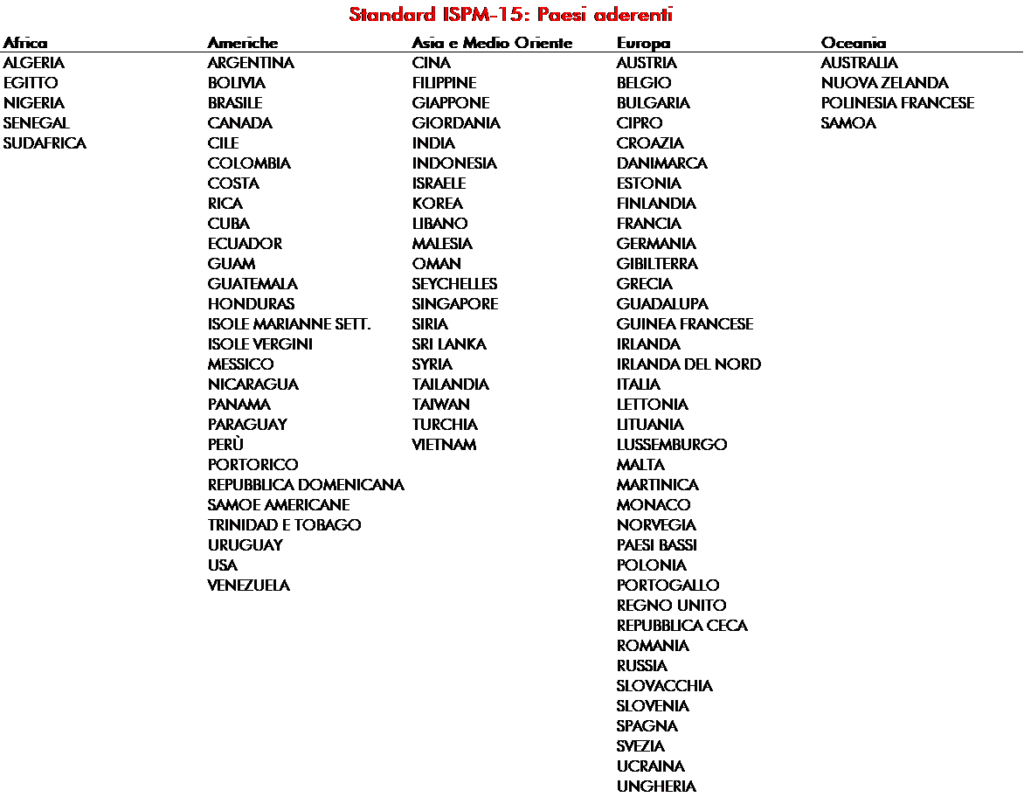

Non secondariamente, il fornitore potrà verificare cosa prevede la normativa ISPM-15 nel Paese di destinazione e consigliare adeguatamente.

Il regolamento internazionale prevede che sugli imballaggi in legno grezzo trattati venga apposto almeno un timbro IPPC/FAO per certificare la correttezza e la rintracciabilità del trattamento svolto, ma alcuni Paesi interpretano la normativa in maniera più stringente.

Per esempio, il Brasile e il Messico richiedono che gli imballaggi in legno riportino due timbri, posti sui lati opposti dell’imballo, che ne assicurano l’avvenuto trattamento fitosanitario.

Lo standard ISPM-15 della FAO è stato inizialmente sottoscritto da 120 Paesi aderenti al WTO, ma non è detto che gli stessi abbiano già provveduto ad introdurlo nelle proprie regolamentazioni nazionali e ad applicarlo.

Per la circolazione all’interno dell’Unione Europea non è obbligatorio l’utilizzo di imballaggi marchiati e trattati secondo lo standard ISPM-15, ad eccezione di quelli provenienti dal Portogallo.

Nella scelta dei bancali, le valutazioni riguardano principalmente la dimensione, la portata, la tipologia (nuovo/usato, prima o seconda scelta).

Le dimensioni sono un fattore determinante nella scelta dei bancali, per garantire la migliore organizzazione della merce in fase di stoccaggio e di trasporto.

Vi sono misure ISO e misure EPAL, ma non sono infrequenti misure personalizzate.

I pallet in legno possono essere in abete, pino, pioppo o faggio. Caso a sé è quello dei bancali in legno pressato. In alcune industrie sono poi impiegati bancali in altri materiali: polipropilene, metallo, cartone.

I pallet in legno sono sicuramente i più adatti per i carichi di media o elevata pesantezza.

Oltre a quelli in legno, esistono pallet in altri materiali:

- I pallet in plastica sono molto utilizzati nei centri logistici e nei magazzini: sono leggeri e maneggevoli (assenza di chiodi, schegge e angoli taglienti). Si prestano bene all’esportazione, dal momento che non richiedono trattamenti antiparassitari.

- Pratico perché leggero, riciclabile e biodegradabile, il pallet in cartone è perfetto per uso interno, anche usato come intercalare.

In sintesi, per scegliere il pallet più indicato alle esigenze aziendali, bisogna porsi alcune domande:

- Qual è la natura delle merci da trasportare (e il loro peso)?

- Il pallet deve effettuare uno o più viaggi?

- Deve essere monouso o riutilizzabile?

Se pallet e bancali sono spesso scelti in dimensioni standard, casse e gabbie in legno (compensato, multistrato, OSB) sono spesso progettate e costruite ad hoc in funzione del prodotto contenuto (e delle sue dimensioni).

La differenza tra compensato e multistrato è solo nello spessore: il compensato è un pannello stratificato formato da 3 strati, mentre il multistrato è un pannello, sempre stratificato, formato da almeno quattro strati.

Come si svolge un progetto di cost reduction sugli imballi in legno?

Il progetto di cost reduction a success fee riguarda gli imballi in legno con acquisto ricorrente (si escludono i progetti spot/one-off).

Il primo passo è la fotografia dell’as-is: che cosa si compra, da chi, a quali condizioni. Ma anche quali sono le specifiche tecniche e di servizio. Questo primo passaggio consente agli specialisti di fare un rapido check-up e determinare se vi sono possibilità di risparmio.

Si passa poi alla preparazione del capitolato per le richieste di offerta, allo scouting dei fornitori papabili e alla gara di mercato. L’analisi e la simulazione dei risultati di quest’ultima ci porta alla costruzione delle soluzioni e degli scenari di saving.

In ultimo, si monitorano i risultati raggiunti e le performance garantite dai fornitori degli imballi in legno.

Per informazioni su come avviare un progetto di cost reduction sui bancali e gli imballaggi, scrivi a info@smartvco.com, indicando il codice “P01”

UNSPSC: 24112701