30 Novembre 2023

Imballaggi: il rischio over-packaging (e altri rischi)

Le aziende industriali adottano una pluralità di elementi di imballo, nei materiali più vari: pallet in legno e multistrato, scatole in cartone ondulato, pannelli in OSB, astucci in cartoncino teso, fogli di polietilene, forme in polistirene espanso, rotoli di bolle d’aria, film di varie caratteristiche, etichette adesive e non e molto altro ancora.

Le scelte che guidano la scelta e l’adozione dei vari tipi di imballaggio derivano da due esigenze:

- assicurare una buona protezione, in linea con l’immagine aziendale

- mantenere una competitività di costi.

Trovare il punto di equilibrio tra questi due driver non è banale, perché ci sono in ballo molteplici fattori interconnessi: ad esempio, utilizzare materiali o imballi meno costosi consente una maggiore marginalità all’azienda, ma oltre una certa soglia porta ad un innalzamento dei costi dovuto all’aumentare dei danneggiamenti del prodotto durante la distribuzione e dei resi.

Viceversa, adottare un imballaggio sovradimensionato eleva i costi di acquisto e logistici (pesi/ingombri), senza che magari la cosa sia apprezzata o apprezzabile dai clienti.

In altre parole, si tratta di risolvere un’equazione complessa con tante variabili, tenendo conto degli aspetti ambientali in cui si svolge la distribuzione fisica del prodotto, degli aspetti climatici e delle sollecitazioni meccaniche (vibrazioni, cadute, impilamenti, perforazioni, …): il risultato non è il medesimo per tutte le imprese.

Nella realtà, molte aziende si affidano così a tradizioni, consuetudini, esperienze passate e spesso, nel dubbio, scelgono prudenzialmente soluzioni conservative e sovradimensionate.

A complicare le cose, si aggiunge il nuovo Regolamento del Parlamento Europeo e del Consiglio sugli imballaggi e i rifiuti di imballaggio (approvato il 23 ottobre 2023), che modifica il regolamento (UE) 2019/1020 e la direttiva (UE) 2019/904 e abroga la direttiva 94/62/CE: esso prevede, fra tante altre cose, che debba essere messa a disposizione di controlli la documentazione di progetto dell’imballaggio, con l’evidenza di norme seguite e prove che giustifichino che materiali e volumi siano ridotti al minimo in rapporto alle esigenze dei rischi distributivi e di prodotto contenuto.

Porta la data del 22 novembre il voto del Parlamento europeo per l’approvazione degli emendamenti sul nuovo regolamento imballaggi (PPWR).

L’azione dell’Unione Europea punta a ridurre (potenzialmente eliminare) le situazioni di over-packaging.

Che cosa si intende per over-packaging? Gli esempi di over-packaging (o sovraimballaggio) più evidenti arrivano soprattutto dal settore alimentare (in alcuni casi suscitando anche clamore), ma non solo (a tutti è capitato di ricevere confezioni decisamente sovradimensionate a seguito di acquisti effettuati sui portali di eCommerce). Se in alcuni casi ci sono eccessi clamorosi, in genere non è però sempre semplice definire il confine tra packaging (utile e legittimo) e over-packaging (per definizione superfluo e dannoso). Anche perché l’imballo deve:

- proteggere e conservare il contenuto

- essere funzionale a tutta la catena logistica, dal trasporto all’esposizione nel punto vendita

- farsi veicolo di informazioni sul prodotto

- identificare un brand

- attirare l’attenzione dell’acquirente.

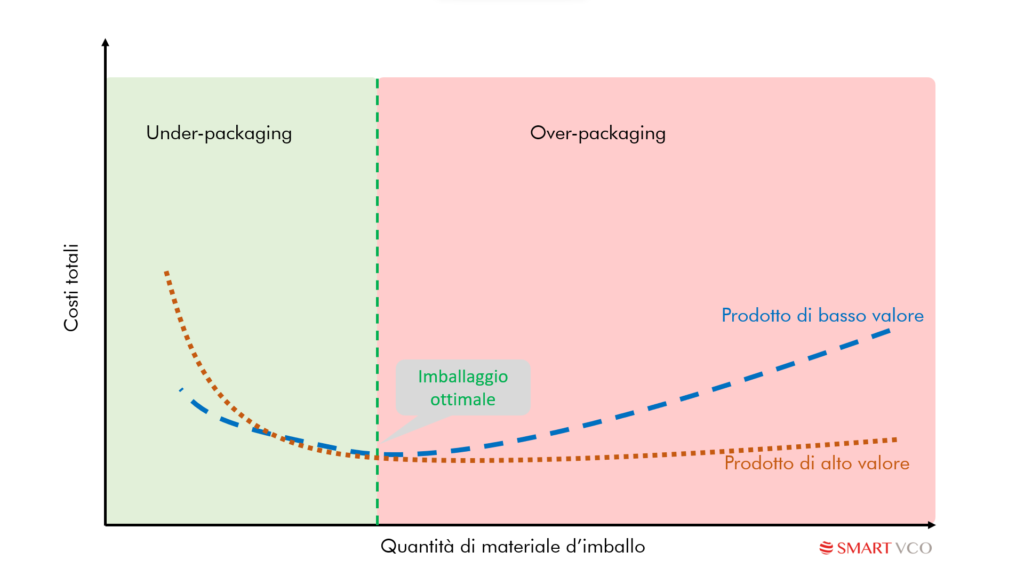

Analizzando l’andamento dei costi totali di imballo in relazione alla quantità di materiale adoperato per l’imballo stesso, si può notare come sotto un certo livello di imballaggio i costi salgono per effetto delle rotture, delle rilavorazioni e dei resi. Oltre una certa soglia, invece, la protezione è adeguata ma si soffre il sovraccarico delle spese.

Naturalmente il valore unitario dell’oggetto imballato incide in misura decisiva sul punto di equilibrio (imballaggio ottimale).

Come si può quindi verificare l’eventuale presenza di aree d’inefficienza e la compliance alle norme nazionali e internazionali (rilevanti per l’esportazione)?

Conviene partire da un’attenta fotografia della situazione as-is, in modo da definire un “punto zero”.

Gli obiettivi di un Audit sugli imballi sono:

- constatare eventuali situazioni di overpackaging o underpackaging

- ottimizzare l’impiego dei materiali impiegati, mantenendo o realizzando la protezione necessaria

- introdurre procedure standard di verifica degli imballi e per l’esecuzione di test di trasportabilità

- evidenziare possibilità di riduzione della numerosità dei codici d’imballaggio

- individuare soluzioni per migliorare i tempi di confezionamento

- calcolare attentamente i costi (secondo la logica del total cost of ownership) e l’incidenza delle materie prime (per poter governare correttamente negoziazioni e variazioni dei listini)

- introdurre nuovi criteri di progettazione di scatole, casse e altri elementi di trasporto e protezione

- ottimizzare i processi di imballaggio

- migliorare l’ergonomia nelle postazioni di manipolazione e imballaggio dei prodotti

- perseguire la riduzione degli sprechi (tempo, materiali, spazio, peso).

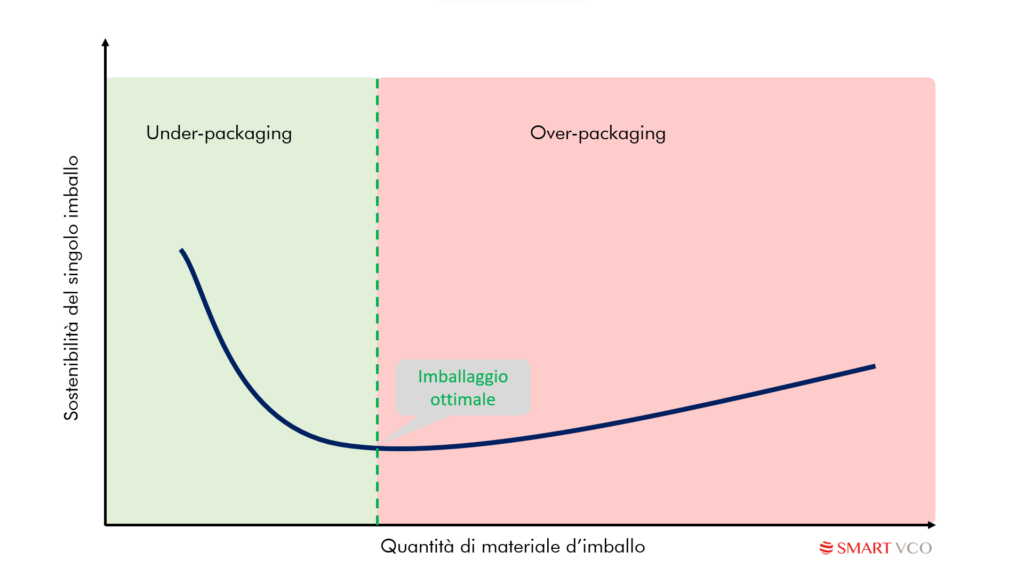

I temi ESG sono sempre più tenuti in considerazione dalle imprese e anche gli imballaggi hanno il loro ruolo. Il grafico seguente illustra la relazione tra imballo e sostenibilità:

Tra i vantaggi di un audit sugli imballi, si possono citare:

- avere certezza di aver realizzato l’imballaggio nel miglior modo possibile, secondo coefficienti e valori di progetto massimi (secondo procedure di organismi internazionali).

- garanzia di qualità, di riduzione del contenzioso, del rispetto delle consegne previste

- in presenza di danni da trasporto, verso cliente/assicurazione/trasportatore, fornire la dimostrazione che la responsabilità non ricade sull’azienda

- ottemperare alle cogenti norme UE per la messa in commercio di imballaggi ambientalmente compatibili (sostenibilità).

Come saperne di più?

Scrivi a info@smartvco.com, indicando il codice “P01”.

UNSPSC: 24120000